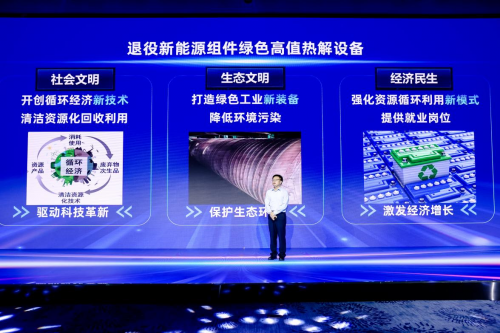

退役新能源组件热解处置技术 推动产业绿色闭环持续发展

当前,我国新能源产业作为科技自主创新的重要领域,正迎来从规模扩张向绿色循环发展的关键转型。随着风电、光伏装机量及新能源汽车保有量的持续攀升,退役组件回收已成为影响行业可持续发展的核心议题。面对即将到来的产业退役浪潮,华北电力大学陆强教授团队成功研发出“退役新能源组件热解处置技术”,实现了退役组件全量化、高值化与无害化资源回收,为我国新能源产业绿色闭环发展提供了关键技术支撑。

新能源组件退役回收及循环利用现状

作为全球新能源产业的核心推动者,我国已建成世界规模最大、产业链最完整的新能源体系。最新数据显示,可再生能源装机容量占比达60%,其中光伏装机容量突破11亿千瓦,风电装机容量达5.7亿千瓦,新能源汽车保有量超过3600万辆,风光装机容量与新能源汽车规模连续多年稳居全球首位。

然而,产业高速发展伴生出新的课题。风机实际寿命约20-30年,光伏面板使用寿命约20-25年,新能源汽车动力电池通常在5-8年后因续航衰减面临退役。据行业预测,2030年我国退役风电机组容量将达10吉瓦,2035年累计达100吉瓦;光伏组件退役量将于2030年达到约140万吨,2040年突破2000万吨;自2028年起,锂动力电池年退役量将超过400万吨。

面对如此大规模的退役组件,传统处置方式存在能耗高、回收率低、二次污染风险大等弊端,难以满足绿色发展要求。实现退役组件高效回收与循环利用,成为保障新能源产业可持续发展、助力“双碳”目标实现的技术瓶颈。

热解技术实现退役组件高值化利用

针对这一国家重大需求,科研团队依托学校在能源电力领域的学科优势,历经多年攻关,开发出国际领先的退役新能源组件热解处置技术与成套装备。该技术基于绝氧热解原理,通过创新性的工艺设计与装备研制,实现了退役组件中有机组分的高效分解与无机组分的高纯度回收。

研发过程并非一帆风顺。团队在中试阶段曾遭遇设备严重结焦问题,导致系统仅运行48小时即被迫中止。团队创新性研发出柔性刮板内构件,有效解决了热解过程中热量传递不均的核心技术瓶颈,为技术实现工程化应用奠定基础。

团队针对不同退役组件特性开发了专用处理技术:对退役锂电池,采用旋转步进热解技术及装置,无需电解液预挥发,一步热解即可实现有机组分高效分解;对风机叶片与光伏板,研发分段贯通式热解技术及装置,突破大尺寸物料连续热解难题。在预处理环节,团队创新应用带电破碎技术处理退役锂电池,无需预放电环节,大幅提升处置效率与安全性;对风机叶片和光伏组件,采用机械自动切割、拆解与上料技术,显著减少人工操作环节。

成果转化应用推动社会效应

与国内外同类技术相比,该项成果针对退役新能源组件的材料特性,在国际上首次实现基于绝氧热解的安全高效资源化处置技术及成套装备。该技术各项性能指标达到国际领先水平:处理后的退役风机叶片可转化为玻璃纤维与热解油,其中纤维强度保持原材料的90%,热解油热值达25兆焦/千克;退役光伏组件中99%的硅晶片可被回收;退役锂电池中99%的电池黑粉、纯度超99%的金属铜和纯度超98%的金属铝可实现高效回收,有机组分分解率超过99%,金属回收率超过98%。

目前,该技术已在浙江、江苏等地完成年处置量超万吨级的示范工程应用验证,设备年稳定运行超过300天,经济社会效益显著。该项技术入选《国家鼓励发展的重大环保技术装备目录》,为大规模产业化推广奠定坚实基础。根据回收价值测算,到2030年,预计累计可回收价值达76.83亿元;到2040年,累计可回收价值将高达1100亿元。风电设备回收同样潜力巨大,以1.5兆瓦风机为例,2030年累计可回收价值预计达240亿元。

技术成果为全球提供绿色发展方案

据国际能源署预测,2030年全球光伏组件回收量将达800万吨左右,2050年将达7800万吨,约43亿块报废光伏组件亟待处理。

该技术突破了传统处理方式存在的高能耗、低回收率、品质差等行业瓶颈,通过在绝氧条件下高效、低能耗解离退役组件,实现了石墨、战略金属及晶硅电池片等高价值组分的高纯度回收,真正做到了退役组件的全量高值利用。在“双碳”战略深入推进的背景下,该项技术创新不仅突破了传统工艺瓶颈,填补了行业空白,更重要的是为全球新能源产业循环发展提供了切实可行的技术路径。

随着该技术在国际上的推广应用,有望在全球范围内缓解退役组件处置压力,推动构建绿色低碳的新能源产业体系,为世界能源转型和气候变化应对注入新的动力。未来,科研团队将继续深化技术研究与应用,加强产学研合作,推动技术创新与成果转化,为我国新能源产业绿色循环发展和科技强国建设贡献更多力量。(郭志珍)

http://www.xnnews.com.cn/zxsd25178/zx/202510/t20251013_4081753.shtml